บทที่ 1 พื้นฐาน PLC

โปรแกรมเมเบิ้ลลอจิกคอนโทรล

มีอีกชื่อหนึ่งว่า โปรแกรมเมเบิ้ลคอนโทรเลอร์ หรือ PLC ก็คืออุปกรณ์ประเภทโซลิดสเตท

ซึ่งเป็นตระกูลหนึ่งของคอมพิวเตอร์ โดยการนำวงจรรวม ( Integrated Circuit

:IC ) มาประยุกต์ใช้เป็นอุปกรณ์ควบคุมแทนที่อุปกรณ์จำพวกรีเลย์ หรือพวกแมกเนติกคอนแทรกเตอร์

PLC มีชุดคำสั่งต่างๆเช่น

คำสั่งเกี่ยวกับระบบซีเควนซ์

คำสั่งการหน่วงเวลา คำสั่งการนับ

คำสั่งทางคณิตศาสตร์ คำสั่งการจัดการข้อมูล รวมถึงคำสั่งที่ใช้ในระบบสื่อสารต่างๆ

เพื่อใช้ในการควบคุมทางอุตสาหกรรมและกระบวนการผลิต

ถึงแม้ว่าในปัจจุบัน PLC นั้นจะมีหลายนิยาม แต่จากคำนิยามของ

"โปรแกรมเมเบิลลอจิกคอนโทรลเลอร์" ตามมาตรฐานของ IEC 1131, PART1 "ระบบปฏิบัติการทางด้านดิจิตอลออกแบบมาให้ใช้งานในอุตสาหกรรม

ซึ่งใช้หน่วยความจำที่สามารถโปรแกรมได้ในการเก็บคำสั่งที่ผู้ใช้กำหนดขึ้น (User

Program) เพื่อเป็นเครื่องมือในการกำหนดฟังก์ชั่นหรือเงื่อนไขในการทำงานเช่น

การทำงานแบบลอจิก, การทำงานแบบซีเควนซ์, การใช้งานไทม์เมอร์, การใช้งานเคาน์เตอร์

และฟังก์ชั่นทางคณิตศาสตร์ เพื่อควบคุมอุปกรณ์ดิจิตอลอินพุทและเอ้าท์พุท

หรือแอนะลอก อินพุท และเอ้าท์พุท ของเครื่องจักรหรือกระบวนการผลิตต่างๆ นอกจากนั้น

ทั้งระบบ PLC และอุปกรณ์ภายนอกที่ใช้งาน

จะต้องสามารถเชื่อมต่อหรือสื่อสารกับระบบควบคุมทางอุตสาหกรรม, เครื่องมือหรืออุปกรณ์ต่าง ๆ และใช้งานร่วมกันได้ง่าย"

1.2

ความเป็นมาของโปรแกรมเมเบิ้ลลอจิกคอนโทรล

แผนกไฮดรอเมติก

ของบริษัทเจเนอรัลมอเตอร์ (General Motor: GM) ได้ทำการออกแบบอุปกรณ์ควบคุมชนิดหนึ่ง

ขึ้นมาครั้งแรกในปี 1968 โดยเมื่อวัตถุประสงค์เบื้องต้นคือต้องการลดต้นทุนที่สูงและขจัดความไม่ยืดหยุ่นในการนำพวกรีเลย์โดยอุปกรณ์ที่จะนำมาแทนที่ก็คือโซลิดสเตทหรือคอมพิวเตอร์

ซึ่งมีความยืดหยุ่นมากกว่าระบบรีเลย์ แต่ต้องเป็นคอมพิวเตอร์มีคุณสมบัติพิเศษกว่าคอมพิวเตอร์ที่ใช้งานตามสำนักงานทั่วๆไปดังต่อไปนี้

1.ทนทานกับสภาพแวดล้อมในอุตสาหกรรม

เช่นทนความร้อน ทนการสั่นสะเทือน เป็นต้น

2.ง่ายในการเขียนโปรแกรม และสามารถนำโปรแกรมที่เขียนแล้วมาเก็บรักษาได้ง่าย

เมื่อมีการเปลี่ยนตัวควบคุมชนิดใหม่นี้ จะสามารถเปลี่ยนได้ง่าย

แล้วโหลดโปรแกรมที่เก็บไว้เข้าที่ระบบควบคุมได้เลย

3.สามารถนำมาใช้ใหม่ได้ เช่น เมื่อมีการเปลี่ยนแปลงรูปแบบการควบคุม

บางครั้งจำเป็นที่จะต้องถอดอุปกรณ์ควบคุมออกมา

เราสามารถนำอุปกรณ์ควบคุมนั้นไปทำการติดตั้งระบบควบคุมอื่น

แล้วเขียนโปรแกรมใหม่เพื่อควบคุมได้

4.อุปกรณ์ควบคุมใหม่นี้ จะต้องลดเวลาการทำงานของระบบควบคุม

คือควบคุมเร็วขึ้น ตอบสนองการทำงานเร็วขึ้น

5.สามารถปรับแต่ง

เพื่มเติมขนาดอินพุตหรือเอ้าท์พุตภายในอนาคตได้ จึงได้กำหนดอุปกรณ์ควบคุมใหม่ให้มีคุณสมบัติเฉพาะดังต่อไปนี้

1.เมื่อตัวควบคุมใหม่มาใข้จะต้องมีต้นทุนโดยรวมไม่สูงกว่าระบบควบคุมที่ใช้รีเลย์

2.ตัวควบคุมใหม่จะต้องมีอายุยืนยาว

ทนทานต่อสภาวะแวดล้อมอุตสาหกรรม

3.ตัวควบคุมใหม่จะต้องง่ายต่อการแทนที่ด้วยอินพุตและเอ้าท์พุต

4.ตัวควบคุมใหม่สามารถส่งผ่านข้อมูลของกระบวนการควบคุมไปที่ศูนย์กลางการควบคุม

5.ตัวควบคุมใหม่นี้สามารถนำกลับมาใช้ใหม่ได้

หรือ เขียนโปรแกรมใหม่ได้โดยไม่ต้องทำการติดตั้งใหม่

6.ตัวควบคุมใหม่นี้สามารถเขียนโปรแกรมได้ง่าย

อีกทั้งตัวโปรแกรมต้องเป็นมาตรฐาน อ่านและวิเคราะห์ตัวโปรแกรมได้ง่าย

1.2.1

โปรแกรมเมเบิ้ลลอจิกคอนโทรลตัวแรก

PLC ตัวแรกถูกสร้างขึ้นโดยแผนก Hydramatic

โดยสร้างให้สอดคล้องตามเงื่อนไขที่กล่าวมา จนกระทั่งได้ผลเป็นที่พอใจของทีมงานผู้สร้างในระหว่างปี

1968 และ 1969 ซึ่ง PLC ตัวแรกถูกใช้ในกระบวนการผลิต Offsprings

และ PLC ตัวแรกนี่เองได้เป็นประตูสำคัญในการพัฒนาเทคโนโลยีระบบควบคุมอัตโนมัติสมัยใหม่ต่อไป

PLC ตัวแรกจะมีชุดคำสั่งที่ทำหน้าที่เสมือนเป็นฟังก์ชั่นของรีเลย์

คือเป็น ฟังก์ชั่นลอจิก ซึ่งเป็นอุปกรณ์ไฟฟ้าที่ใช้ในการตัดต่อวงจร โดย PLC

นั้นถูกออกแบบมาในลักษณะของโมดูล

ซึ่งสามารถเพิ่มขยายตามความต้องการที่จะใช้งานได้ และตัว PLC ก็ง่ายในการติดตั้ง ใช้พื้นที่การติดตั้งน้อย สามารถเขียนโปรแกรมใหม่ได้

หรือเปลี่ยนแปลงโปรแกรมได้ง่าย เนื่องจากใช้ฟังก์ชั่นการทำงานเหมือนรีเลย์

รูปแบบภาษาที่ใช้ก็คือ ภาษาแลดเดอร์ (Ladder Diagram)

หลังจากนั้นไม่นาน ก็มีการสร้าง PLC เพื่อนำไปประยุกต์การใช้งานในอุตสาหกรรมอื่นๆ โดยเริ่มจากในปี 1971 อุปกรณ์ PLC ก็ถูกนำไปใช้แทนระบบควบคุมด้วยรีเลย์ในอุตสาหกรรมต่างๆ

อุตสาหกรรมผลิตอาหารและเครื่องดื่ม อุตสาหกรรมเหล็ก อุตสาหกรรมการผลิต

และอุตสาหกรรมกระดาษ เป็นต้น

1.2.2 แนวคิดในการการออกแบบ PLC

แนวคิดในการออกแบบ PLC นั้น เพื่อจะนำมาเป็นอุปกรณ์ควบคุมแทนที่ระบบรีเลย์

คือเป็นตัวแทนของระบบรีเลย์นั่นเอง

เนื่องจากระบบการควบคุมระบบรีเลย์มีข้อจำกัดต่างๆตามที่ได้กล่าวมาแล้ว ดังนั้นชุดคำสั่งที่ PLC ชุดแรกก็คือคำสั่งที่สนับสนุนการทำงานแบบลำดับขั้น

ชุดคำสั่งนี้จะประกอบด้วยชุดคำสั่ง ON / OFF หรือคำสั่งเปิด – ปิด ในเครื่องจักรหรือหรือ ระบบควบคุมการดำเนินการ

ที่มีการทำงานซ้ำไปซ้ำมา ซึ่งไม่เหมาะที่จะให้มนุษย์เข้าไปทำงาน เช่น

งานกระบวนการส่งถ่ายชิ้นงาน งานเจียระไน งานเจาะ เป็นต้น

PLC เป็นระบบที่ถูกออกแบบมาให้มีการทำงานเสมือนรีเลย์จำนวนมากๆอยู่ในอุปกรณ์เดียวกัน

แต่มีขนาดเล็ก ง่ายในการติดตั้ง ใช้พื่นที่ในการติดตั้งน้อย

และใช้พลังงานในการควบคุมต่ำเมื่อเทียบกับระบบรีเลย์

อีกทั้งยังมีตัวอินดิเคเตอร์เพื่อวิเคราะห์ตรวจสอบการผิดพลาดอีกด้วย

ในขณะที่ระบบรีเลย์ เมื่อเกิดการผิดพลาด จะหาข้อผิดพลาดได้ยากกว่าระบบ PLC

จากข้อได้เปรียบของระบบ PLC ทำให้ระบบควบคุมสมัยใหม่จึงนิยมนำ PLC มาใช้มากยิ่งขึ้น

ตารางที่ 1.1 ตารางเปรียบเทียบความแตกต่างระหว่างการใช้งาน

PLC

และระบบรีเลย์ในการควบคุม

คุณลักษณะ

|

PLC

|

ระบบรีเลย์

|

ราคาค่าใช้จ่าย(ต่อการทำงานที่มีการใช้รีเลย์มากกว่า

20 ตัวขึ้นไป)

|

ต่ำกว่า

|

สูงกว่า

|

ขนาดเมื่อทำการติดตั้ง

|

กะทัดรัด

|

มีขนาดใหญ่กว่า

|

ความเร็วในการปฏิบัติการ

|

มีความเร็วสูงกว่า

|

ช้ากว่า

|

ความทนทานต่อการรบกวนของสัญญาณไฟฟ้า

|

ดี

|

ดีมาก

|

การติดตั้ง

|

ง่ายในการติดตั้งและโปรแกรม

|

ใช้เวลามากกว่าในการ

ออกแบบและติดตั้ง

|

ความสามารถในการปฏิบัติการฟังก์ชั่นที่มีซับซ้อน

|

สามารถกระทำได้

|

ไม่สามารถกระทำได้

|

ความสามารถในการเปลี่ยนแปลงลำดับการควบคุม

|

สามารถกระทำได้ง่าย

|

สามารถกระทำได้

แต่ค่อนข้างยุ่งยาก

|

การซ่อมบำรุง

และตรวจสอบแก้ไข

|

ไม่ต้องการการบำรุงรักษามาก และง่ายในการตรวจสอบแก้ไขใน

กรณีที่เกิดปัญหาภายในระบบควบคุม

|

ต้องการการดูแลในส่วนของคอยล์

และหน้าสัมผัส และยากในการตรวจสอบและ แก้ไขในกรณีที่เกิดปัญหา

|

1.2.3

PLC

ในปัจจุบัน

ในปัจจุบัน PLC ได้มีการพัฒนาไปอย่างมากมาย ทั้งในส่วนของฮาร์ดแวร์

และซอฟต์แวร์ที่ใช้ในการเขียนและพัฒนาโปรแกรม ทำให้ PLC ในปัจจุบันมีการพัฒนาในส่วนที่เป็นฮาร์ดแวร์ขึ้น

ดังต่อไปนี้

1.มี Scan Time ที่เร็วยิ่งขึ้น

หรือ มีการตอบสนองเร็วขึ้น เนื่องจากปัจจุบันได้มีการพัฒนาระบบอิเล็คทรอนิกส์และระบบไมโครโปรเซสเซอร์มากขึ้น

รูปที่ 1.2 แสดง PLC ขนาดเล็กแบบมีอินพุตและเอ้าท์พุตในตัว

3.สำหรับ PLC ประเภทโมดูล จะสามารถเพิ่มเติมอินพุต เอ้าท์พุต หรือ

อินเตอร์เฟสอื่นๆได้มากมาย โดยต้นทุนไม่สูงนัก

4.มีการพัฒนาอินเตอร์เฟสพิเศษต่างๆซึ่งเป็นอินเตอร์เฟสที่มีตัวคอนทรอเลอร์เป็นตัวควบคุมซึ่งแยกจากหน่วยประมวลผลกลางของ PLC เช่น อินเตอร์เฟสแบบ PID (Proportional – Integral – Derivative) สำหรับงานควบคุมระบบปิด อินเตอร์เฟสแบบฟิลบัส (Field Bus) ต่างๆ โพฟีบัส (Profibus) และ Industrial

Ethernet เพื่อใช้ในการติดต่อสื่อสาร และ

อินเตอร์เฟสอินพุตและเอ้าท์พุตแบบพิเศษเช่น ระบบ ASI- Bus เป็นต้น

5.มีการพัฒนาการออกแบบให้มีลักษณะให้มีที่ปิดช่องให้เสียบอินพุตและเอ้าท์พุตเพื่อป้องกันการสัมผัสจากภายนอก

6.อินเตอร์เฟสแบบพิเศษจะยอมให้อุปกรณ์ควบคุมบางประเภทต่อตรงเข้าตัว

PLC

ได้เลยโดยไม่ต้องผ่านตัวแปลงสัญญาณเช่น

เราสามารถนำสัญญาณจากเทอร์โมคับเปิ้ล (Thermocouple) หรือ

สเตนเกจ (Stain Gages) ต่อตรงเข้ากับโมดูลพิเศษของ

PLC ได้เลย

7.ช่องต่อพ่วงกับคอมพิวเตอร์มีการพัฒนาให้เป็นมาตรฐานเป็นรูปแบบเดียวกันหลายยี่ห้อ

8.มีการพัฒนารูปแบบที่หลากหลายมากขึ้น

โดยผู้ใช้งานสามารถเลือกให้เหมาะสมกับงานที่ใช้ และราคา

นอกจากจะมีการพัฒนาทางด้านฮาร์ดแวร์และในส่วนของซอฟต์แวร์ก็เช่นเดียวกันได้มีการพัฒนามาอย่างมาก

เพื่อเพิ่มขีดความสามารถของ PLC ดังเช่น

1.ในซอต์ฟแวร์ได้รวบรวมเครื่องมือเขียนโปรแกรมที่เป็นเชิงวัตถุ

(Object

– Oriented Programming: OOP) เข้าไว้ด้วยกันและภาษาต่างๆที่เขียนโปรแกรมนั้นมีมาตรฐานเดียวกันคือ

มาตรฐาน IEC 1131-3

2.ถึงแม้ว่าจะเป็น PLC ขนาดเล็กก็ตาม แต่ก็มีชุดคำสั่งที่ทรงพลัง จึงสามารถนำมาประยุกต์งานได้กว้างขวาง

และหลากหลายมาก

3.มีการนำภาษาชั้นสูง เช่น ภาษาซี

ภาษาปาสคาล ภาษาเบสิก มาใช้ในการเขียนโปรแกรม ทำให้ PLC มีการทำงานที่ยืดหยุ่นขึ้น เพื่อนำมาประยุกต์ใช้งานต่างๆเช่น

งานทางด้านการสื่อสารกับอุปกรณ์ต่อพ่วงอื่นๆ ได้แก่ PLC ด้วยกัน

หรือ ตัวควบคุมแบบต่างๆเป็นต้น

และใช้ในการส่งถ่ายข้อมูลเพื่อประยุกต์ใช้งานระบบควบคุมขั้นสูงต่อไป

4.ในภาษาแลดเดอร์ ก็มีการพัฒนาใช้

ฟังก์ชั่นบล็อก (Function

Block) ฟังก์ชั่นทำงานสำเร็จรูป

เพื่อทำการเขียนโปรแกรมในงานควบคุมซับซ้อน และงานควบคุมขั้นสูงได้ง่ายขึ้น

5.ในตัวซอฟต์แวร์เองได้รวบรวมเครื่องมือตรวจสอบความผิดพลาดของระบบควบคุม

ที่เฉลียวฉลาด สามารถวิเคราะห์ความผิดพลาดระดับเล็ก

จนกระทั่งถีงวิเคราะห์ความผิดพลาดโดยรวมของระบบ PLC

6.มีฟังก์ชั่นการคำนวณทางคณิตศาสตร์ที่สามารถคำนวนได้ถึงจำนวนที่มีเลขทศนิยมที่มีความละเอียดสูงๆเพื่อประยุกต์ใช้งานทางด้านอะนาล็อกต่างๆเช่น

พวกเกจ พวกคานทรงต้ว และคำสั่งทางสถิติต่างๆ

7.มีฟังก์ชั่นในการจัดเก็บข้อมูล ส่งถ่ายข้อมูล

ที่ง่ายต่อการใช้งานสำหรับในการควบคุมที่ซับซ้อน

ในงานควบคุมที่ต้องอาศัยการเข้าถึงฐานข้อมูล และปรับเปลี่ยนค่าพารามิเตอร์ได้

ในขณะนี้มีการนำ PLC มาใช้งานในระบบควบคุมมากมาย และ PLC บางชนิดมีความสามารถมากกว่าที่ได้กล่าวมาแล้ว

ไม่ว่าจะเป็นความสามารถในการสื่อสาร ความสามารถของโมดูลควบคุมต่างๆ

1.2.4 แนวโน้ม PLC ในอนาคต

PLC จะไม่ได้ถูกพัฒนาทางด้านความสามารถทางผลิตภัณฑ์เพียงอย่างเดียว

แต่จะมีการนำ PLC เข้าไปรวมเป็นส่วนหนึ่งของเครื่องมืออุตสาหกรรมเลย

และ PLC จะถูกรวมเข้าระบบเครือข่ายทางอุตสาหกรรม เช่น

ในระบบคอมพิวเตอร์ช่วยในการผลิต (Computer – Integration Manufacturing:

CIM) หุ่นยนต์อุตสาหกรรม ระบบ CAD /CAM

ระบบคอมพิวเตอร์ส่วนบุคคล และระบบการจัดการเทคโนโลยีสารสนเทศ

เป็นต้น จึงไม่ต้องสงสัยเลยว่า ต่อไปในอนาคต PLC จะอุปกรณ์ที่มีความสำคัญมากในอุตสาหกรรม

PLC ที่มีเทคโนโลยีสมัยใหม่จะประกอบด้วยลักษณะที่มีตัวอินเตอร์เฟสเป็น

GUI (Graphic User Interfaces) และมีฟังก์ชั่นที่ทำให้คนทั่วไปสั่งการได้ง่ายยิ่งขึ้น

(Human – Oriented man/machine interface) เช่นสั่งการด้วยเสียงเป็นต้น

อีกทั้งยังรวมถึงเทคโนโลยีทางด้าน AI (Artificial Intelligence) เช่น ระบบฟัซซี่ลอจิก (Fuzzy Logic) เป็นต้น

1.3

หลักการทำงานของ PLC

PLC ที่แสดงตัวอย่างในรูปที่ 1.5

มีองค์ประกอบพื้นฐานอยู่ 2 องค์ประกอบ

1.หน่วยประมวลผลกลาง (Central

Processing Unit)

2.หน่วยอินพุตและหน่วยเอ้าท์พุต (Input /

Output interface systems)

ในส่วนของหน่วยประมวณผลกลาง

จะมีหน้าที่ควบคุมกิจกรรมต่างๆของ PLC ทั้งหมด

โดยหน่วยประมวลผลกลางจะประกอบด้วย 3 องค์ประกอบดังแสดงในรูป 1.6 ดังนี้

1.ส่วนของโปรเซสเซอร์

2.ส่วนของระบบหน่วยความจำ

3.ส่วนของระบบจ่ายพลังงาน

จากไดอะแกรม จะเห็นว่า PLC มีหลักการทำงานค่อนข้างง่าย

ในส่วนของอินพุตและเอ้าท์พุตสามารถต่อกับอุปกรณ์จริงๆของเครื่องจักรหรือระบบควบคุม

แต่ต้องเลือกอุปกรณ์ที่ถูกต้องเพื่อป้องกันความเสียหาย

อุปกรณ์พวกอินพุตและเอ้าท์พุตนี้อาจเป็นอุปกรณ์สำหรับสัญญาณประเภทไบนารี่ ดิจิตอล

หรือสัญญาณแอนาล็อกก็ได้ ตัวอย่างอุปกรณ์อินพุตเช่น อุปกรณ์พวก ลิมิตสวิทช์

ทรานดิวเซอร์วัดความดัน สวิทช์แบบกดติดปล่อยดับ (Push Button) ส่วนอุปกรณ์พวกเอ้าท์พุต เช่น อุปกรณ์สตาร์ทมอเตอร์ โซลินอย์ดวาล์ว หลอดไฟฟ้า กริ่งไฟฟ้า เป็นต้น

โดยอุปกรณ์เหล่านี้จะทำการสื่อสารข้อมูลกับหน่วยประมวลผลกลาง โดยตัวส่งคือ

อุปกรณ์พวกอินพุตต่างๆ จะส่งข้อมูลให้หน่วยประมวลผลกลาง เมื่อหน่วยประมวลผลกลางรับข้อมูลแล้วก็จะประมวลผล

และส่งข้อมูลมาควบคุมอุปกรณ์เอ้าท์พุต

ระหว่างการดำเนินการ

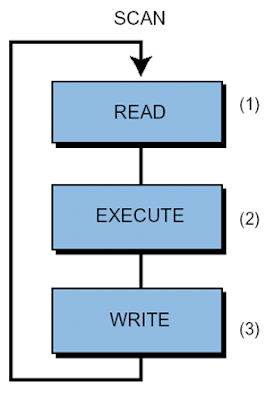

หน่วยประมวลผลกลางจะทำงาน 3 ขั้นตอนดังนี้

1.READS หรือ Accept คือ

กระบวนการรับสัญญาณอินพุตจากอุปกรณ์ผ่านทางอินพุตอินเตอร์เฟส

2.Executes หรือ Perform คือ

กระบวนการที่โปรแกรมควบคุมเก็บเข้าไปในหน่วยความจำ และดำเนินการตามโปรแกรมที่อยู่ในเมมโมรี่

3.WRITES หรือ Update เป็นกระบวนการที่เกี่ยวกับอุปกรณ์ทางเอ้าท์พุตกับอินเตอร์เฟสทางเอ้าท์พุตว่าจะให้เอ้าท์พุตมีสถานะเช่นใด

โดยจะมีการอัปเดท (Update) เอ้าท์พุตซึ่งรู้จักกันว่า สแกนไทม์ (Scan Time) ซึ่งเป็นกระบวนการต่อจาก

2 กระบวนการที่แล้วคือ 1.อ่านอินพุต 2.ดำเนินการตามโปรแกรมที่อยู่ในเมมโมรี่

ระบบอินพุตและเอ้าท์พุตของ

PLC

จะอยู่ในรูปแบบของอินเตอร์เฟสซึ่งให้อุปกรณ์ภายนอกต่อเข้าถึงคอนทรอเลอร์ดังรูปที่

1.8 ซึ่งวัตถุประสงค์หลักของอินเตอร์เฟสคือเพื่อรับหรือส่งสัญญาณต่างๆจากอุปกรณ์ภายนอกหรือส่งให้อุปกรณ์ภายนอก

อุปกรณ์ให้สัญญาณเข้าได้แก่พวกเซ็นเซอร์ต่างๆ

เช่น ลิมิตสวิทช์ อะนาล็อกเซ็นเซอร์ สวิทช์สำหรับเลือก สวิทช์แบบกดติดปล่อยดับ เป็นต้น

โดยการต่อเข้าไปที่เทอร์มินอลของอินพุตอินเตอร์เฟส

อุปกรณ์ที่ถูกควบคุม เช่น

อุปกรณ์สตาร์ทมอเตอร์ไฟฟ้า โซลินอยด์วาล์ว สัญญาณไฟส่องสว่าง เป็นต้น โดยการต่อเข้าไปที่เทอร์มินอลของเอ้าท์พุตอินเตอร์เฟส

ระบบจ่ายพลังงาน

สำหรับจ่ายพลังงานให้กระบวนการต่างๆที่ต้องใช้แรงดันไฟฟ้า

รูปที่ 1.9

แสดงการการใช้คอมพิวเตอร์ (รูป a) และอุปกรณ์เขียนโปรแกรมขนาดเล็ก

เป็นอุปกรณ์เขียนโปรแกรม (รูป b)

1.4

PLC

กับอุปกรณ์ควบคุมต่างๆ

1.4.1 PLC กับ ระบบรีเลย์

คำถามจากวิศวกร ผู้จัดการโรงงาน

แลผู้ผลิตอุปกรณ์ต้นฉบับ (Original

Equipment Manufacturers : OEMs) ซึ่งมักจะถามว่า “เราควรที่จะใช้ PLC มั้ย” มาถึงตอนนี้วิศวกรระบบก็จะต้องมาพิจารณาด้านประสิทธิผลทางต้นทุน

(Cost Effectiveness) ของ PLC เมื่อเทียบกับระบบรีเลย์ว่าเหนือกว่าหรือไม่

จนกระทั่งทุกวันนี้ผู้ออกแบบระบบยังคงใช้หลักการนี้ในการตัดสินใจว่าจะใช้ PLC

หรือรีเลย์ดี

เมื่อพิจารณาว่าจะเลือกใช้ PLC หรือ ใช้ระบบรีเลย์ นักออกแบบจะต้องตอบคำถามดังต่อไปนี้

1.ในงานควบคุมต้องการความยืดหยุ่นในระบบควบคุมหรือไม่

2.ต้องการระบบที่มีความน่าเชื่อถือสูงหรือไม่

3.พื้นที่ว่างมีความสำคัญหรือไม่

4.ระบบควบคุมมีความต้องการเอ้าท์พุตเพิ่มเติมในอนาคตหรือไม่

5.มีความจำเป็นต้องเก็บข้อมูลหรือไม่

6.จะมีการเปลี่ยนลอจิกคอนโทรลบ่อยหรือไม่

7.ระบบควบคุมจะต้องมีการปรับปรุงอย่างรวดเร็วหรือไม่

8.ต้องการใช้ลอจิกคอนโทรลในงานควบคุมเครื่องจักรที่เหมือนกันหรือไม่

9.ในระบบควบคุมมีการขยายตัวในอนาคตหรือไม่

10.ต้นทุนรวมเป็นเท่าไหร่

ความจำเป็นทุกข้อนั้นสามารถแก้ได้ด้วยโดยการมาใช้ระบบ

PLC

ข้อมูลด้านบนเป็นข้อมูลที่ควรพิจารณา

เพราะมีความสำคัญทางเศรษฐศาสตร์ของกระบวนการดำเนินงาน

ระบบที่แสดงในภาพที่

1.10 แสดงว่าทำไม ระบบที่ใช้PLC จึงมีความง่ายกว่าระบบรีเลย์

ในทางปฏิบัติระบบควบคุมที่ใช้เครื่องกลไฟฟ้า และใช้ไทมเมอร์รีเลย์

จะทำให้แผงควบคุมมีความยุ่งเหยิงจากกลุ่มสายไฟฟ้าที่มากมายที่เชื่อมต่อกัน

ถ้าระบบมีความต้องการความยืดหยุ่นหรือมีการขยับขยายต่อไปในอนาคต

เมื่อนำ

PLC มาใช้จะทำให้มีต้นทุนมากกว่าระบบรีเลย์ในช่วงแรกแต่เมื่อมีการปรับปรุงระบบบ่อยขึ้นจะทำให้ระบบรีเลย์จะมีต้นทุนมากกว่าการนำ

PLC มาใช้งาน

ถ้าระบบควบคุมของเราไม่มีความซับซ้อนมากนัก

และไม่ต้องการความยืดหยุ่นหรือขยับขยายต่อไปในอนาคต เราก็ไม่จำเป็นต้องนำอุปกรณ์ PLC มาใช้ในระบบ แต่ถ้าระบบควบคุมมีความซับซ้อนมาก

การใช้ระบบรีเลย์เข้ามาควบคุม ในตอนแรกจะมีต้นทุนที่ต่ำ แต่ถ้าเกิดปัญหาในระบบ

จะมีต้นทุนอาทิ ต้นทุนที่เครื่องจักรหยุดทำงาน ต้นทุนที่ผลิตสินค้าไม่ทัน

ต้นทุนค่าบำรุงรักษา และต้นทุนในการติดตั้งใหม่ จะสูงกว่าระบบที่ใช้ PLC มาก

1.4.2

PLC

กับ ระบบควบคุมที่ใช้คอมพิวเตอร์

สถาปัตยกรรมในตัวหน่วยประมวลผลกลาง (CPU) ของ PLC จะมีลักษณะพื้นฐานเหมือนกับคอมพิวเตอร์ที่ใช้งานทั่วๆไป

แต่หน่วยประมวลผลกลางของ PLC จะมีคุณสมบัติพิเศษที่แตกต่างจากคอมพิวเตอร์ที่ใช้งานทั่วๆไปเช่น

1.ถูกออกแบบให้ทนกับสภาวะแวดล้อมของอุตสาหกรรม

เช่น สภาวะแวดล้อมที่เต็มไปด้วยคลื่นรบกวนจากระบบไฟฟ้า คลื่นแม่เหล็กไฟฟ้า

การสั่นสะเทือน และความชื้น

2.ฮาร์ดแวร์และซอฟต์แวร์ถูกออกแบบให้ใช้งานง่ายสำหรับช่างไฟฟ้าและช่างเทคนิค

เช่นตัวเชื่อมต่อฮาร์ดแวร์ (Hardware Interface) ติดมากับตัว PLC

เลยและง่ายต่อการต่อใช้งาน อาทิ เช่น

- วงจรเชื่อมต่อ (Interface

Circuit) แบบโมดูลาร์และแบบวินิจฉัยข้อผิดพลาดด้วยตนเอง (Self

Diagnosing Interface) มีลักษณะที่ง่ายในการเชื่อมต่อ โดยสามารถถอด

หรือ ใส่เข้าไปได้ง่ายซึ่งแตกต่างจากระบบคอมพิวเตอร์

- ในโปรแกรมที่ใช้เขียนนั้น ก็มีภาษาแลดเดอร์

ซึ่งมีลักษณะคล้ายคลึงกับวงจรรีเลย์ ซึ่งทำให้ช่างไฟฟ้าเข้าใจได้ง่าย

3.ในอดีตPLC มาตรฐานจะประกอบด้วยตัวประมวลผลตัวเดียวเหมือนกับระบบคอมพิวเตอร์ทั่วๆไป

จะสามารถที่จะประมวลคำสั่งแบบซีเควนซ์ได้ทีละซีเควนซ์ แต่ปัจจุบันนั้น PLC จะมีตัวประมวลผลหลายๆตัวใน PLC ตัวเดียวกัน

ซึ่งสามารถทำงานพร้อมๆกันหลายซีเควนซ์ได้

1.4.3

PLC

กับ คอมพิวเตอร์ส่วนบุคคล

ถึงแม้ว่าปัจจุบันคอมพิวเตอร์ส่วนบุคคลได้มีการพัฒนาไปอย่างมากและเป็นที่แพร่หลายโดยทั่วไป

แต่คอมพิวเตอร์ส่วนบุคคลก็หาใช่ว่าจะเป็นคู่แข่งของระบบ PLC

เพราะ

1.ระบบคอมพิวเตอร์ส่วนบุคคลไม่ได้เน้นการติดต่อสื่อสารโดยการใช้

อินพุตและเอ้าท์พุตจากอุปกรณ์ภายนอก

2.ภาษาที่ใช้ในการพัฒนาโปรแกรมของคอมพิวเตอร์ส่วนบุคคลไม่ใช่เป็นภาษาที่ง่ายต่อการเข้าใจของช่างไฟฟ้า

เช่น ภาษาซี ภาษาแอสแซมบลี้ เป็นต้น เหมือนภาษาแลดเดอร์ใน PLC

แต่จะนำมาใช้ร่วมกับ PLC

เช่น

1.นำมาเป็นตัวคอนโซลในการเขียนโปรแกรม

ซึ่งทำได้สะดวกและยืดหยุ่นมากกว่าการใช้ตัวเขียนโปรแกรมที่มากับตัว

PLC

2.จะนำคอมพิวเตอร์มาใช้งานเป็น HMI (Human

Machine Interface) เพื่อติดต่อกับ PLC โดยเมื่อทำการเปิดออกมาจะมีลักษณะ

GUI ( Graphic User Interface)

3..ใช้เป็นตัวกลางเชื่อมต่อกับระบบคอมพิวเตอร์หลักเพื่อเชื่อมโยงระบบเน็ตเวิรค์ขั้นสูงต่อไป

1.5 PLC ขนาดต่างๆ

จากรูปที่ 1.3 เป็นการจำแนก PLC ออกเป็นกลุ่มต่างๆตามจำนวนของอินพุตและเอ้าท์พุต ซึ่งแบ่งออกเป็น 5

กลุ่มดังต่อไปนี้

1.PLC ขนาดเล็กมาก (Micro PLC)

2.PLC

ขนาดเล็ก (Small PLC)

3.PLC

ขนาดกลาง (Medium PLC)

4.PLC

ขนาดใหญ่ (Large PLC)

5.PLC

ขนาดใหญ่มาก (Very Large PLC)

จากรูปที่ 1.13 พบว่า PLC ขนาดเล็กมาก โดยปกติจะมีอินพุตและเอ้าท์พุตรวมกันไม่เกิน

32 จุด ส่วน PLC ขนาดเล็ก โดยปกติจะมีอินพุตและเอ้าท์พุตรวมกัน

ระหว่าง 32-128 จุด ส่วน PLC ขนาดกลางจะมีอินพุตและเอ้าท์พุตรวมกันระหว่าง

64 – 1024 จุด PLC

ขนาดใหญ่ จะมีอินพุตและเอ้าท์พุตรวมกันระหว่าง 512 – 4096 จุด และ PLC ขนาดใหญ่มากจะมีอินพุตและเอ้าท์พุตรวมกันระหว่าง

2048 – 8192 จุด

จากรูปที่ 1.13 ในส่วนพื้นที่ A , B และ C ซึ่งเป็นส่วนที่ซ้อนทับกันอยู่นั้น

สะท้อนถึงส่วนขยายของ PLC เช่นในทางปฏิบัติจริงถ้าเรามี PLC

ขนาดเล็กที่มีขนาดอินพุตและเอ้าท์พุตรวมกัน 64 จุด (พื้นที่ A) แต่เราอาจไปเพิ่มเติมส่วนขยายซึ่งจะขยายอินพุตและเอ้าท์พุตสูงสุดได้ที่

128 จุด เป็นต้น โดยไม่จำเป็นจะต้องไปซื้อ PLC ขนาดกลางมาใช้ก็ได้

ส่วนพื้นที่ B และพื้นที่ C ก็เช่นเดียวกัน

สำหรับรายละเอียดของพื้นที่ที่ซ้อนทับกัน

นอกเหนือจากการเพิ่มจำนวนอินพุตและเอ้าท์พุตแล้ว

ยังมีการเพิ่มเติมขนาดของหน่วยความจำ ภาษาที่ใช้ในการเขียนโปรแกรม

ฟังก์ชั่นต่างๆของ PLC

ดังนั้นการศึกษาทำความเข้าใจถึงคุณสมบัติของ

PLC

แต่ละรุ่นให้ละเอียด จะทำให้เราสามารถใช้งานได้ตามวัตถุประสงค์

ได้ทั้งประสิทธิ์ผลและประสิทธิภาพ

1.6

ภาษาแลดเดอร์ของ PLC

ภาษาแลดเดอร์

เป็นภาษาที่ใช้เขียนโปรแกรมของ PLC แบบดั้งเดิม

โดยมีรูปแบบเหมือนวงจรควบคุมลำดับขั้นด้วยไฟฟ้า

รูปแบบภาษาจะแสดงการต่อกับอุปกรณ์ทำงาน (Field Devices) กับตัวกระตุ้น

(Activation) หรือตัวเปิด รูปที่ 1.15

แสดงตัวอย่างของภาษาแลดเดอร์อย่างง่าย

วงจรแลดเดอร์กำเนิดขึ้น

เพื่อให้นำเสนอตรรกะ(Logic) ของวงจรทางไฟฟ้าที่ใช้ในการควบคุมเครื่องจักรหรืออุปกรณ์ทั่วๆไป

เนื่องจากวงจรแลดเดอร์ใช้กันอย่างแพร่หลาย

จึงกลายเป็นมาตรฐานในการนำเสนอระหว่างผู้ออกแบบวงจรควบคุมกับผู้ใช้อุปกรณ์ เมื่อ PLC

กำเนิดขึ้นในช่วงแรกๆจึงใช้วงจรแลดเดอร์มาเป็นรูปแบบของภาษาแลดเดอร์เพื่อ

ให้ผู้ออกแบบวงจรควบคุมทำการโปรแกรมได้ง่าย เนื่องจากคุ้นเคยมาก่อนหน้านั้นแล้ว

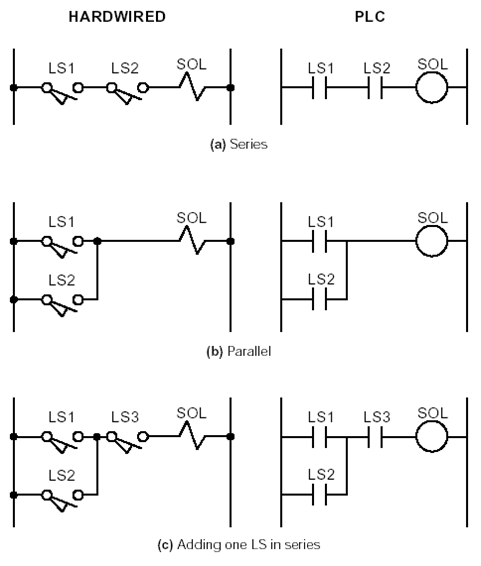

เราสามารถใช้ภาษาแลดเดอร์ใน PLC ทำการเขียนโปรแกรมโดยการปรับแต่งจากวงจรแลดเดอร์เพียงนิดหน่อย เช่นรูปที่

1.16 แสดงตัวอย่างการแปลงจากวงจรแลดเดอร์ทางไฟฟ้าในรูปที่ 1.15

มาเป็นภาษาแลดเดอร์ในรูปแบบของ PLC สังเกตุได้ว่า

อินพุตและเอ้าท์พุตจริงๆจะถูกต่อเข้ากับตัวเชื่อมต่ออินพุตและเอ้าท์พุตของ PLC

(Input – Output Interface) การทำงานของโปรแกรมแลดเดอร์ใน

PLC จะเสมือนการต่อวงจรตรรกะจริงๆ(Hardwired) ระหว่างอินพุตกับเอ้าท์พุตภายใน PLC ซึ่งลักษณะนี้เราเรียกว่า

Softwired (การต่อกันภายในหน่วยประมวลผลกลางของ PLC จะเรียก Softwired แทน Hardwired ซึ่งจะต่อกันในแผงควบคุม) ดังที่กล่าวมาแล้วข้างต้นเมื่อ

PLC อ่านสถานะอินพุต ถ้าสอดคล้องกับโปรแกรมที่เขียนลงไป PLC

ก็จะสั่งเอ้าท์พุตทำงานโดยผ่านตัวเชื่อมต่อทางเอ้าท์พุต (Output

Interface)

เราจะได้ต่อไปว่า

แต่ละคำสั่งที่อยู่ภายใน PLC

จะอ้างอิงแอดเดรส (Address) ซึ่งเป็นค่าของสัญลักษณ์ต่างๆแทนอุปกรณ์แต่ละตัวซึ่งอยู่ในโปรแกรมของ

PLC จากตัวอย่างจะเห็นได้ว่า สวิทช์แบบกดติดปล่อยดับ PB1 จะแสดงภายใน PLC ด้วยสัญลักษณ์ (Alphanumeric)ที่มีการกำหนดค่าเป็น PB1 ซึ่งแสดงอยู่บนสัญลักษณ์ของคำสั่ง

และอุปกรณ์อย่างอื่นก็เช่นเดียวกัน เพื่อความง่ายส่วนใหญ่จะกำหนดสัญลักษณ์ให้ตรงกับชื่ออุปกรณ์

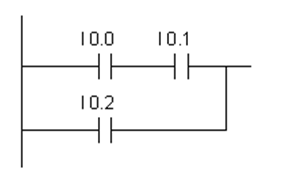

ตัวอย่างที่

1.1 จากวงจรรูปที่ 1.15 ถ้าหลอดไฟฟ้า PL (Pilot

Light) จะเปิดถ้าลิมิตสวิตช์ LS1 ปิด และ สวิตช์แบบกดติด

ปล่อยดับ (Push Button) PB1 ปิด หรือ

ลิมิตสวิตช์ LS2 ปิด เมื่อเราใช้ PLC เราจะต่อหลอดไฟฟ้า

PL เข้ากับโมดูลเอ้าทพุตของ PLC และต่ออุปกรณ์อินพุตเข้ากับอินพุตโมดูล

จะได้ Hardwired และวงจร PLC ได้ดังต่อรูปต่อไปนี้

รูปที่

1.17

แสดงโครงสร้างที่เป็นไปได้ของอินพุตและเอ้าท์พุตที่สอดคล้องกัน

1.7

ข้อได้เปรียบของการใช้ PLC

เนื่องจาก PLC ทั่วๆไปจะถูกออกแบบให้มีลักษณะเป็นโมดูลและมีความยืดหยุ่น

ซึ่งยอมให้มีการขยายส่วนที่เป็นฮาร์ดแวร์และซอฟต์แวร์

เมื่อต้องการเปลี่ยนการประยุกต์การใช้งานได้ และในกรณีที่งานที่เราต้องการประยุกต์การใช้งานมีขนาดเหนือขีดความสามารถของ

PLC

เราก็สามารถเปลี่ยนตัว PLC

ที่มีขีดความสามารถสูงขึ้นโดยมีขนาดอินพุตและเอ้าท์พุตที่สูงขึ้น และตัว PLC ที่ถูกเปลี่ยนยังสามารถนำไปใช้ประยุกต์ใช้งานอื่นที่มีขนาดเล็กลงได้

นอกจากนี้ ระบบ PLC ช่วยให้ผู้ออกแบบระบบควบคุมได้รับประโยชน์จากความน่าเชื่อถือของในระบบ และยังสามารถจะเขียนโปรแกรมใหม่ซ้ำไปซ้ำมาจนกระทั่งได้ผลเป็นที่น่าพอใจได้

ดังนั้นยิ่งเรามีความรู้เรื่องระบบ PLC มากเท่าไหร่

เราก็จะสามารถยิ่งแก้ปัญหาระบบควบคุมที่หลากหลายยิ่งขึ้น

ตารางที่ 1.3

แสดงคุณสมบัติและประโยชน์ของ PLC

ลำดับ

|

คุณสมบัติเฉพาะ

|

ประโยชน์

|

1

|

ส่วนประกอบเป็น

|

มีความน่าเชื่อถือสูง

|

2

|

สามารถโปรแกรมใหม่ให้หน่วยความจำได้

|

ง่ายในการเปลี่ยนแปลง

|

การควบคุมมีความยืดหยุ่น

|

||

3

|

มีขนาดเล็ก

|

ต้องการพื้นที่ในการติดตั้งน้อย

|

4

|

มีไมโครโปรเซสเซอร์เป็นพื้นฐานการควบคุม

|

มีความสามารถในการสื่อสาร

|

มีระดับประสิทธิภาพสูง

|

||

เพื่มคุณภาพในการผลิต

|

||

มีฟังก์ชั่นที่เป็นประโยชน์มากมาย

|

||

5

|

มีซอต์ฟแวร์ที่เป็นตัวจับเวลา

(Timer)

และตัวนับ (Counter)

|

ลดการใช้ฮาร์ดแวร์

|

ง่ายในการปรับแต่ง

เช่นค่าเวลา ค่าการนับ

|

||

6

|

มีซอต์ฟแวร์ที่เป็นรีเลย์

|

ลดการใช้ฮาร์ดแวร์

|

ลดต้นทุนการเดินสายไฟฟ้า

|

||

7

|

มีโครงสร้างเป็นโมดูล

|

ยืดหยุ่นในการติดตั้ง

|

ง่ายต่อการติดตั้ง

|

||

ลดต้นทุนทางด้านฮาร์ดแวร์

|

||

สามารถขยายเพิ่มได้

|

||

8

|

มีความหลากหลายของตัวเชื่อมต่ออินพุตและเอ้าท์พุต

|

ควบคุมอุปกรณ์ได้หลากหลาย

|

ลดขีดจำกัดของการควบคุม

|

||

9

|

มี

Remote

I/O Station

|

ขจัดการเดินสายไฟฟ้า

ท่อเดินสายไฟฟ้าที่ยาว

|

10

|

มีตัวแสดงการวินิจฉัย

|

ลดระยะเวลาในการแก้ปัญหา

|

ให้สัญญาณเมื่อการดำเนินงานถูกต้อง

|

||

11

|

ตัวเชื่อมต่ออินพุตและเอ้าท์พุตเป็นแบบโมดูล

|

ทำให้แผงควบคุมดูเรียบร้อย

|

ง่ายในการเดินสายไฟฟ้า

|

||

ง่ายในการดูแลรักษา

|

||

12

|

อินพุตและเอ้าท์พุตเป็นแบบตัดเร็ว

|

เมื่อทำการเปลี่ยนไม่ต้องยุ่งกับการเดินสายไฟฟ้าภายในระบบ

|

13

|

ตัวแปรต่างๆของระบบถูกเก็บในหน่วยความจำข้อมูล

|

ง่ายในการจัดการ

การบำรุงรักษา

|

สามารถส่งข้อมูลออกมาในรูปแบบการรายงานผลได้

|

1.7.1

ความง่ายในการเปลี่ยนแปลงวงจร และมีความยืดหยุ่น

เนื่องจากมีความสามารถที่จะโปรแกรมได้

เมื่อทำการติดตั้ง PLC

จะได้ประโยชน์ที่ยิ่งใหญ่ข้อหนึ่งคือช่วยขจัดการเดินสายไฟฟ้าใหม่เมื่อต้องการที่จะเปลี่ยนขั้นตอนการควบคุมใหม่หรือเมื่อต้องการให้ขั้นตอนการควบคุมยืดหยุ่นขึ้นก็สามารถทำได้ง่าย

เช่น เมื่อติดตั้ง PLC แล้วถ้าต้องการเปลี่ยนขั้นตอนการทำงานบ่อยๆก็เพียงแค่เปลี่ยนในตัวโปรแกรม

โดยไม่ต้องไปเดินสายไฟฟ้าภายนอกใหม่เลย

ที่การเปลี่ยนแปลงหรือแก้ไขทำได้โดยง่ายเนื่องจากว่า

ไม่มีการต่อถึงกันโดยตรงระหว่างอุปกรณ์อินพุตและเอ้าท์พุต เพราะทั้งหมดต้องต่อผ่าน

PLC

ซึ่งทำให้ง่ายในการแก้ไขวงจรการทำงานของระบบควบคุม

รูปที่

1.9 แสดงตัวอย่างต่อไปจะแสดงให้เห็นประโยชน์ของการใช้ Sofwiring เพื่อควบคุมโซลินอยด์วาล์ว โดยมีลิมิตสวิทช์ 2 ตัว ต่อแบบอนุกรม ถ้าเราจะเปลี่ยนเป็นการใช้ลิมิตสวิทช์

2 ต่อแบบขนาน หรือจะเพิ่มลิมิตสวิทช์อีกตัวหนึ่งต่อกับลิมิตสวิทช์ 2

ตัวที่ต่อแบบขนาน ก็จะสามารถทำได้น้อยกว่า 1 นาที โดยการแก้ที่โปรแกรม

และในกรณีส่วนใหญ่โปรแกรมง่ายๆสามารถเปลี่ยนแปลงได้โดยไม่จำเป็นต้องทำการหยุดการทำงานของระบบ

แต่ถ้าเป็นการเปลี่ยนแบบการเดินสายไฟฟ้าใหม่ (Hardwired) อาจจะต้องใช้เวลาเป็นชั่วโมง

และยังต้องหยุดการทำงานของระบบอีกด้วย ในงานอุตสาหกรรม

หากระบบถูกหยุดการทำงานจะมีต้นทุนจากการสูญเสียการผลิตสูงขึ้นอย่างมาก ในกรณีเดียวกัน

ถ้าเราจำเป็นต้องตั้งค่าหน่วงเวลา หรือ ค่าตัวนับใหม่ ถ้าเราเปลี่ยนที่ตัวโปรแกรมเราจะใช้เวลาประมาณ

5 วินาที เพียงเท่านั้นซึ่งรวดเร็วกว่าการเซ็ตค่าเวลาใหม่จากตัวรีเลย์

1.7.2 ความง่ายในติดตั้งและการบำรุงรักษา

ลักษณะทั่วๆไปของ PLC คือติดตั้งง่าย ทำให้ลดต้นทุนของโครงการได้ เนื่องจากมีขนาดเล็ก

และใช้พื้นที่ติดตั้งน้อยกว่าระบบรีเลย์มาก คือ

น้อยกว่าครึ่งหนึ่งของพื้นที่ที่ติดตั้งระบบรีเลย์ โครงสร้างที่เป็นโมดูลของ PLC

สามารถที่จะติดตั้งในที่ที่รีเลย์ติดตั้งได้

การเปลี่ยนจากระบบรีเลย์มาเป็นระบบ PLC ก็สามารถทำได้โดยง่าย

รวดเร็ว โดยการแค่ต่ออุปกรณ์อินพุตและเอ้าท์พุตเข้ากับตัวเทอร์มินอล

สำหรับในกรณีที่มีการติดตั้งในระบบที่มีขนาดใหญ่

อาจจะใช้สถานีอินพุตและเอ้าท์พุตระยะไกล (Remote I/O)เพื่อทำการติดตั้งอินพุตและเอ้าท์พุตในพื้นที่ที่เหมาะสม

โดยการใช้สายโคแอ็กเชี่ยนหรือสายคู่ตีเกลียว (Twisted Pair) ทำการเชื่อมต่อระหว่างหน่วยประมวลผลกลางกับสถานีอินพุตและเอ้าท์พุตระยะไกล

ซึ่งโครงสร้างดังกล่าวจะช่วยประหยัดต้นทุนทางวัสดุและแรงงานเมื่อเปรียบเทียบกับการใช้ระบบฮาร์ดแวร์เพียงอย่างเดียว

รูปที่ 1.21

แสดงการติดตั้งสถานีอินพุตและเอ้าท์พุตทางไกล (Remote I/O)

1.7.3 ง่ายในการบำรุงรักษาและการแก้ปัญหา

เนื่องจากแนวความคิดเริ่มแรกของการผลิต

PLC เพื่อง่ายในการบำรุงรักษาและการแก้ปัญหาอยู่แล้ว

เนื่องจากอุปกรณ์ส่วนใหญ่เป็นแบบโซลิดสเตท

การบำรุงรักษาสามารถทำได้โดยการแทนที่หรือเปลี่ยนโมดูลที่ชำรุดแล้ว เพราะโครงสร้างเป็นแบบโมดูลอยู่แล้ว

นอกนั้นระบบ PLC ยังมีฟังก์ชั่นแสดงผลเมื่ออุปกรณ์ในต้ว PLC

หรือโมดูลมีการชำรุดหรือมีการทำงานผิดปกติ

ในทางปฏิบัติจะพบว่าส่วนใหญ่ที่มีการชำรุดคือส่วนที่เป็นอุปกรณ์อินพุตหรือเอ้าท์พุตที่อยู่ภายนอก

PLC รองลงมาคือส่วนที่เป็นอินพุตและเอ้าท์พุตโมดูล

และเป็นส่วนน้อยที่จะเป็นส่วนประมวลผลกลางของ PLC จะชำรุด

รูปที่ 1.22 (รูป a) แสดงหน่วยประมวลผลกลางของ PLC และ (รูป b) แสดงโมดูลอัจฉริยะ (Intelligent Module) ที่แสดงสถานะของ PLC

รูปที 1.23 แสดงร้อยละของอุปกรณ์ต่างๆที่เกิดการเสียหายเมื่อใช้ระบบ

PLC

ด้วยมีต้วช่วยในส่วนของการเขียนโปรแกรม

ซึ่งสามารถตรวจสอบสถานะของโปรแกรมแบบออนไลน์ได้

โดยจะเห็นว่าอินพุตหรือเอ้าท์พุตเปิดหรือปิด

ซึ่งสามารถตรวจสอบว่าอุปกรณ์อินพุตหรือเอ้าท์พุตทำงานผิดปกติหรือไม่ หรือโปรแกรมที่ออกแบบทำงานได้ถูกต้องหรือไม่

ความคิดเห็น